Um die GMP-Richtlinien zu erfüllen, müssen Reinräume für die pharmazeutische Produktion die entsprechenden Reinheitsanforderungen erfüllen. Daher ist in diesen aseptischen Produktionsumgebungen eine strenge Überwachung erforderlich, um die Kontrollierbarkeit des Produktionsprozesses zu gewährleisten. Umgebungen, die eine engmaschige Überwachung erfordern, sind in der Regel mit einem Staubpartikel-Überwachungssystem ausgestattet, das unter anderem folgende Komponenten umfasst: Steuerungsschnittstelle, Steuergeräte, Partikelzähler, Luftleitungen, Vakuumsystem und Software.

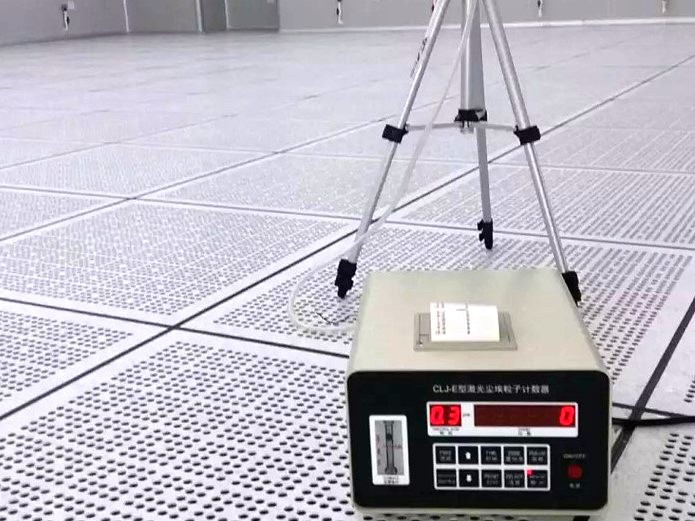

In jedem Schlüsselbereich ist ein Laser-Staubpartikelzähler zur kontinuierlichen Messung installiert. Die Bereiche werden permanent überwacht und beprobt. Die Messdaten werden an den Arbeitsplatzrechner übertragen, der sie anzeigt und dem Bediener einen Bericht ausgibt. Die Auswahl der Standorte und der Messfrequenz für die dynamische Online-Überwachung der Staubpartikel sollte auf einer Risikobewertung basieren und die Erfassung aller Schlüsselbereiche erfordern.

Die Bestimmung des Probenahmepunkts des Laserstaubpartikelzählers beruht auf den folgenden sechs Prinzipien:

1. ISO14644-1-Spezifikation: Bei einem Reinraum mit unidirektionaler Strömung sollte die Probenahmeöffnung in Strömungsrichtung zeigen; bei einem Reinraum mit nicht-unidirektionaler Strömung sollte die Probenahmeöffnung nach oben zeigen, und die Probenahmegeschwindigkeit an der Probenahmeöffnung sollte möglichst der Strömungsgeschwindigkeit der Innenraumluft entsprechen;

2. GMP-Prinzip: Der Probenahmekopf sollte in der Nähe der Arbeitshöhe und der Stelle installiert werden, an der das Produkt exponiert ist;

3. Der Probenahmeort beeinträchtigt weder den normalen Betrieb der Produktionsanlagen noch den normalen Betrieb des Personals im Produktionsprozess, um den Logistikkanal nicht zu beeinträchtigen;

4. Die Probenahmeposition verursacht keine großen Zählfehler aufgrund von Partikeln oder Tröpfchen, die vom Produkt selbst erzeugt werden, sodass die Messdaten den Grenzwert überschreiten, und verursacht keine Beschädigung des Partikelsensors;

5. Die Probenahmeposition wird oberhalb der horizontalen Ebene des Messpunktes gewählt, wobei der Abstand zum Messpunkt 30 cm nicht überschreiten sollte. Falls es an einer bestimmten Stelle zu Flüssigkeitsspritzern oder -überläufen kommt, die dazu führen, dass die Messdaten unter simulierten Produktionsbedingungen den regionalen Standard dieser Stufe überschreiten, kann der Abstand in vertikaler Richtung entsprechend verringert werden, sollte jedoch 50 cm nicht überschreiten;

6. Vermeiden Sie es, die Probenahmestelle direkt über dem Durchfluss des Behälters zu platzieren, um eine unzureichende Luftzufuhr über dem Behälter und Turbulenzen zu vermeiden.

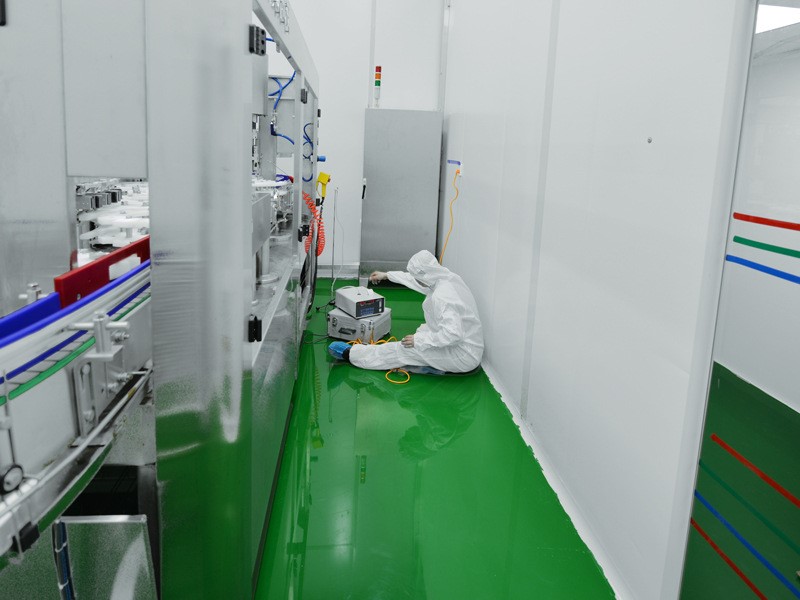

Nachdem alle Kandidatenpunkte ermittelt wurden, wird unter den Bedingungen der simulierten Produktionsumgebung ein Laser-Staubpartikelzähler mit einer Probenahme-Durchflussrate von 100 l/min verwendet, um jeden Kandidatenpunkt in jedem Schlüsselbereich 10 Minuten lang zu beproben und den Staub aller Punkte sowie die Partikelprobenahmedaten zu analysieren.

Die Probenahmeergebnisse mehrerer Kandidatenpunkte im selben Gebiet werden verglichen und analysiert, um den Hochrisiko-Überwachungspunkt zu ermitteln und so festzustellen, dass dieser Punkt ein geeigneter Installationsort für den Probenahmekopf zur Überwachung von Staubpartikeln ist.

Veröffentlichungsdatum: 09.08.2023