Der Umfang von Reinraumprüfungen umfasst üblicherweise: Bewertung der Reinraumumgebung, technische Abnahmeprüfungen, einschließlich Lebensmittel, Gesundheitsprodukte, Kosmetika, abgefülltes Wasser, Milchproduktionswerkstätten, Elektronikproduktionswerkstätten, GMP-Werkstätten, Krankenhaus-Operationssäle, Tierlabore, Biosicherheitslabore, Biosicherheitswerkbänke, Reinraumwerkstätten, staubfreie Werkstätten, sterile Werkstätten usw.

Prüfinhalte für Reinräume: Luftgeschwindigkeit und Luftvolumen, Anzahl der Luftwechsel, Temperatur und Luftfeuchtigkeit, Druckdifferenz, Schwebstaubpartikel, schwebende Bakterien, abgelagerte Bakterien, Lärm, Beleuchtung usw. Für Details konsultieren Sie bitte die entsprechenden Normen für Reinraumprüfungen.

Die Erkennung von Reinräumen muss deren Belegungsstatus eindeutig identifizieren. Unterschiedliche Status führen zu unterschiedlichen Testergebnissen. Gemäß dem „Reinraum-Designcode“ (GB 50073-2001) wird die Reinraumprüfung in drei Zustände unterteilt: leerer Zustand, statischer Zustand und dynamischer Zustand.

(1) Leerzustand: Die Anlage ist errichtet, die gesamte Stromversorgung ist angeschlossen und in Betrieb, es gibt jedoch keine Produktionsanlagen, Materialien und kein Personal.

(2) Der statische Zustand ist erreicht, die Produktionsanlagen sind installiert und werden wie zwischen Eigentümer und Lieferant vereinbart betrieben, es gibt jedoch kein Produktionspersonal.

(3) Der dynamische Staat arbeitet in einem festgelegten Zustand, verfügt über festgelegtes Personal und führt Arbeiten in einem vereinbarten Zustand durch.

1. Luftgeschwindigkeit, Luftvolumen und Anzahl der Luftwechsel

Die Reinheit von Reinräumen und Reinbereichen wird hauptsächlich durch die Zufuhr einer ausreichenden Menge sauberer Luft erreicht, um die im Raum entstehenden Partikel zu verdrängen und zu verdünnen. Daher ist es unerlässlich, das Luftvolumen, die durchschnittliche Windgeschwindigkeit, die Gleichmäßigkeit der Luftzufuhr, die Luftströmungsrichtung und das Strömungsmuster in Reinräumen oder Reinanlagen zu messen.

Für die Abnahme von Reinraumprojekten schreibt die nationale Norm „Reinraumbau- und Abnahmespezifikation“ (JGJ 71-1990) eindeutig vor, dass Prüfungen und Justierungen im leeren bzw. statischen Zustand durchzuführen sind. Diese Regelung ermöglicht eine zeitnahe und objektive Bewertung der Projektqualität und beugt Streitigkeiten über den Projektabschluss aufgrund nicht termingerechter dynamischer Ergebnisse vor.

Bei der eigentlichen Abnahmeprüfung sind statische Zustände üblich, leere Zustände hingegen selten. Dies liegt daran, dass einige Prozessanlagen im Reinraum bereits vorab installiert sein müssen. Vor der Reinheitsprüfung müssen die Prozessanlagen sorgfältig abgewischt werden, um die Prüfergebnisse nicht zu verfälschen. Die Vorschriften der „Spezifikationen für den Bau und die Abnahme von Reinräumen“ (GB50591-2010), die am 1. Februar 2011 in Kraft traten, sind hier genauer: „16.1.2 Der Belegungszustand des Reinraums während der Prüfung wird wie folgt unterteilt: Die Prüfung der technischen Anpassung sollte leer sein; die Abnahmeprüfung und die tägliche Routineabnahme sollten leer oder statisch erfolgen; die Abnahmeprüfung und -überwachung sollten dynamisch sein. Bei Bedarf kann der Prüfstatus auch in Absprache zwischen dem Bauherrn (Nutzer) und dem Prüfunternehmen festgelegt werden.“

Die gerichtete Luftströmung basiert hauptsächlich auf einem sauberen Luftstrom, der die verunreinigte Luft im Raum und Bereich verdrängt und so die Reinheit aufrechterhält. Daher sind die Windgeschwindigkeit und die Gleichmäßigkeit der Luftströmung im Zuluftbereich wichtige Parameter, die die Reinheit beeinflussen. Höhere und gleichmäßigere Windgeschwindigkeiten im Querschnitt können Schadstoffe, die bei Prozessen im Innenraum entstehen, schneller und effektiver entfernen. Aus diesem Grund konzentrieren wir uns bei Reinraumtests hauptsächlich auf diese Aspekte.

Die nicht-unidirektionale Strömung beruht hauptsächlich darauf, dass die einströmende Reinluft die Schadstoffe im Raum und Bereich verdünnt und so für Reinheit sorgt. Die Ergebnisse zeigen, dass eine höhere Luftwechselrate und ein optimiertes Strömungsmuster die Verdünnungswirkung verbessern. Daher sind das Luftzufuhrvolumen und die entsprechenden Luftwechselraten in Reinräumen und Reinbereichen mit nicht-unidirektionaler Strömung wichtige Prüfparameter.

2. Temperatur und Luftfeuchtigkeit

Die Temperatur- und Feuchtigkeitsmessung in Reinräumen oder Reinraumwerkstätten lässt sich grundsätzlich in zwei Stufen unterteilen: allgemeine und umfassende Prüfungen. Die Abnahmeprüfung im leeren Zustand eignet sich eher für die nächsthöhere Reinraumklasse; die umfassende Leistungsprüfung im statischen oder dynamischen Zustand ist für diese Klasse besser geeignet. Diese Art von Prüfung ist für Anwendungen mit strengen Anforderungen an Temperatur und Luftfeuchtigkeit geeignet.

Dieser Test wird nach dem Test der Luftstromgleichmäßigkeit und der Justierung der Klimaanlage durchgeführt. Während des Testzeitraums arbeitete die Klimaanlage einwandfrei und verschiedene Bedingungen hatten sich stabilisiert. Mindestens muss in jeder Feuchtigkeitsregelungszone ein Feuchtigkeitssensor installiert und diesem ausreichend Zeit zur Stabilisierung gegeben werden. Die Messung sollte erst dann für den praktischen Einsatz geeignet sein, wenn der Sensor stabile Werte erreicht hat. Die Messdauer muss mindestens 5 Minuten betragen.

3. Druckdifferenz

Diese Prüfung dient dem Nachweis, dass ein bestimmter Druckunterschied zwischen der fertigen Anlage und der Umgebung sowie zwischen den einzelnen Räumen innerhalb der Anlage aufrechterhalten werden kann. Diese Prüfung ist für alle drei Nutzungszustände erforderlich und unerlässlich. Die Druckunterschiedsmessung erfolgt bei geschlossenen Türen, beginnend mit dem höchsten Druck und endend mit dem niedrigsten Druck. Dabei wird mit dem vom Grundriss am weitesten entfernten Raum begonnen und anschließend nach außen vorgegangen. Reinräume unterschiedlicher Klassen mit miteinander verbundenen Öffnungen weisen an den Eingängen nur zulässige Luftströmungsrichtungen auf.

Anforderungen an die Druckdifferenzprüfung:

(1) Wenn alle Türen im Reinraum geschlossen sein müssen, wird die statische Druckdifferenz gemessen.

(2) In einem Reinraum wird in der Reihenfolge der Reinheit von hoch nach niedrig vorgegangen, bis ein Raum mit direktem Zugang nach draußen gefunden wird.

(3) Wenn im Raum keine Luftströmung vorhanden ist, sollte die Messrohröffnung an einer beliebigen Stelle positioniert werden, wobei die Oberfläche der Messrohröffnung parallel zur Luftströmungslinie ausgerichtet sein sollte.

(4) Die gemessenen und aufgezeichneten Daten müssen auf 1,0 Pa genau sein.

Schritte zur Druckdifferenzerkennung:

(1) Alle Türen schließen.

(2) Verwenden Sie ein Differenzdruckmessgerät, um die Druckdifferenz zwischen den einzelnen Reinräumen, zwischen den Reinraumkorridoren und zwischen dem Korridor und der Außenwelt zu messen.

(3) Alle Daten sollten aufgezeichnet werden.

Normen für die Druckdifferenz:

(1) Der statische Druckunterschied zwischen Reinräumen oder Reinbereichen unterschiedlicher Stufen und Nicht-Reinräumen (Nicht-Reinbereichen) muss mehr als 5 Pa betragen.

(2) Der statische Druckunterschied zwischen dem Reinraum (Bereich) und der Außenluft muss mehr als 10 Pa betragen.

(3) Bei Reinräumen mit unidirektionaler Luftströmung und Reinheitsgraden unter ISO 5 (Klasse 100) muss die Staubkonzentration auf der Arbeitsfläche im Innenbereich innerhalb von 0,6 m² hinter der Tür bei geöffneter Tür unterhalb des Staubkonzentrationsgrenzwerts der entsprechenden Klasse liegen.

(4) Werden die oben genannten Standardanforderungen nicht erfüllt, so sind das Frischluftvolumen und das Abluftvolumen so lange nachzujustieren, bis die Anforderungen erfüllt sind.

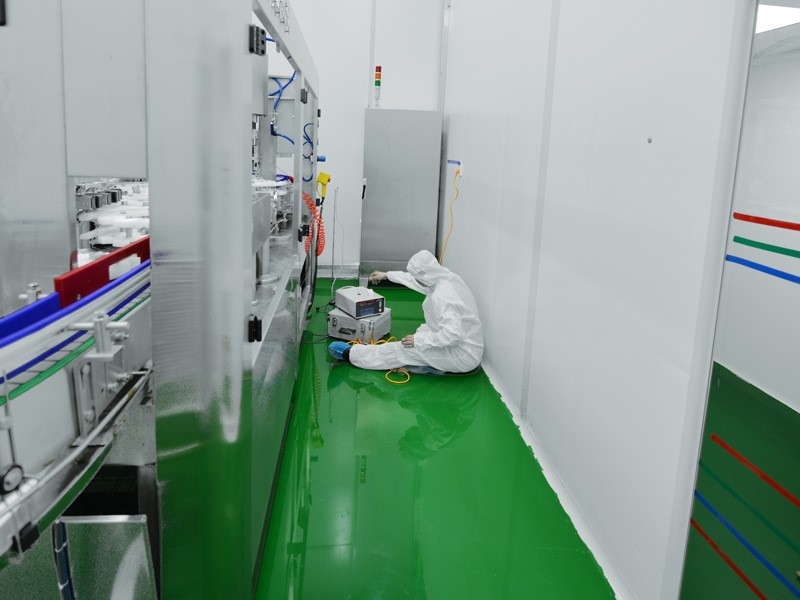

4. Schwebstoffe

(1) Die Prüfer in Innenräumen müssen saubere Kleidung tragen und dürfen nicht mehr als zwei Personen umfassen. Sie sollten sich auf der windabgewandten Seite des Prüfpunkts und in ausreichendem Abstand zum Prüfpunkt befinden. Beim Wechsel des Prüfpunkts sollten sie sich möglichst vorsichtig bewegen, um die Beeinträchtigung der Sauberkeit in Innenräumen durch das Personal zu vermeiden.

(2) Das Gerät muss innerhalb des Kalibrierungszeitraums verwendet werden.

(3) Die Geräte müssen vor und nach der Prüfung freigegeben werden.

(4) Im Bereich unidirektionaler Strömung sollte die gewählte Probenahmesonde möglichst dynamisch positioniert sein. Die Abweichung der einströmenden und der zu messenden Luftgeschwindigkeit sollte weniger als 20 % betragen. Andernfalls muss die Probenahmeöffnung in Hauptströmungsrichtung ausgerichtet sein. Bei nicht unidirektionaler Strömung muss die Probenahmeöffnung senkrecht nach oben zeigen.

(5) Das Verbindungsrohr vom Probenahmeanschluss zum Staubpartikelzähler sollte so kurz wie möglich sein.

5. Schwebende Bakterien

Die Anzahl der bodennahen Probenahmestellen entspricht der Anzahl der Probenahmestellen für Schwebstoffe. Die Messstellen im Arbeitsbereich befinden sich etwa 0,8–1,2 m über dem Boden. Die Messstellen an den Luftauslässen sind etwa 30 cm von der Luftaustrittsfläche entfernt. An wichtigen Anlagen oder in Bereichen mit wichtigen Arbeitsabläufen können zusätzliche Messstellen eingerichtet werden. Jede Probenahmestelle wird üblicherweise einmal beprobt.

6. Abgesetzte Bakterien

Arbeiten Sie in einem Abstand von 0,8–1,2 m zum Boden. Stellen Sie die vorbereitete Petrischale an die Probenahmestelle. Öffnen Sie den Deckel der Petrischale. Decken Sie die Petrischale nach der angegebenen Zeit wieder ab. Stellen Sie die Petrischale zur Kultivierung in einen Brutschrank mit konstanter Temperatur. Die Kultivierung dauert über 48 Stunden. Jede Charge muss eine Kontrollprobe enthalten, um eine Kontamination des Kulturmediums auszuschließen.

7. Lärm

Beträgt die Messhöhe etwa 1,2 Meter über dem Boden und ist die Fläche des Reinraums kleiner als 15 Quadratmeter, genügt eine Messung an einem Punkt in der Mitte des Raums; ist die Fläche größer als 15 Quadratmeter, sollten zusätzlich vier diagonal gegenüberliegende Punkte gemessen werden, jeweils einer von der Seitenwand entfernt, wobei die Messpunkte jeweils in eine Ecke zeigen.

8. Beleuchtung

Die Messpunkte befinden sich etwa 0,8 Meter über dem Boden und sind im Abstand von 2 Metern angeordnet. Bei Räumen bis zu 30 Quadratmetern beträgt der Abstand der Messpunkte zur Seitenwand 0,5 Meter. Bei Räumen über 30 Quadratmetern beträgt er 1 Meter.

Veröffentlichungsdatum: 14. September 2023